Индукционный нагрев варочного котла

Исходные данные:

Варочный котел имеет габариты:

диаметр D=596мм

высота H=410мм

Толщина стенки 1.5 мм

Материал – нержавеющая сталь AISI 302

Удельное сопротивление: 7.2e-07 Ом*м

Магнитная проницаемость: 1

Индуктор выполнен из медного провода сечением 4мм2. Провод выскотемпературный http://www.energotherm.ru/product/prod_e400.htm

Планируется, что будет плотно прилегать к стенке бака. Расчетный зазор на изоляцию – 2мм. 14 витков. Распределены равномерно по стенке бака.

Экран расположен на расстоянии 100мм от стенки бака. Промежуток между индуктором и экраном (внешней обшивкой) должен быть заполнен теплоизоляцией.

Задача решалась в программном пакете Jmag Designer 10.5

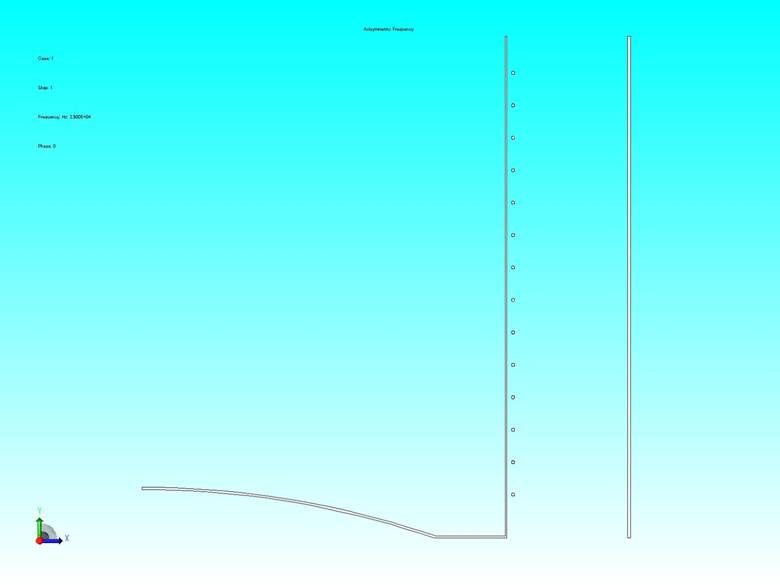

На рисунке 1 показана геометрия расчётной модели. Задача решалась в 2D в аксисимметрии.

На основе полученных результатов после расчета задачи в ANSYS 14.0 была выбрана частота 25кГц и ток индуктора амплитудный 200А (соответственно, действующее значение 200/1.41=141А)

Рис. 1

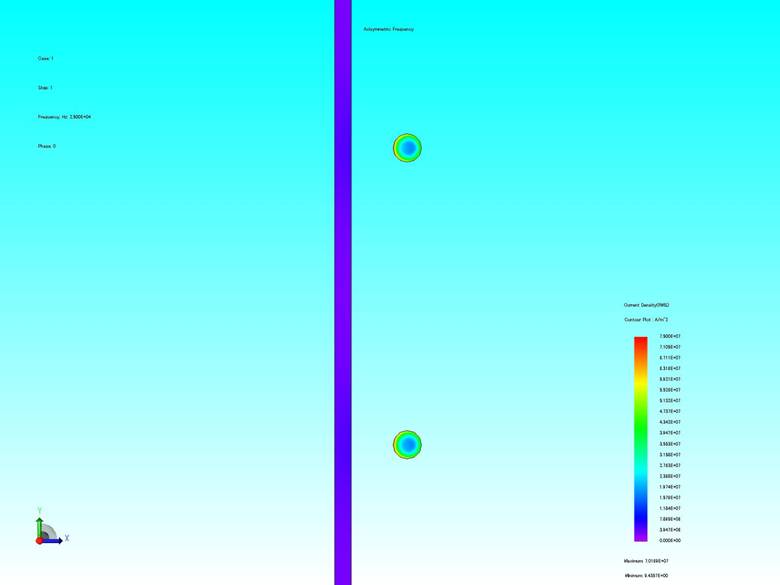

На рисунке 2 представлено распределение тока в проводнике и в детали.

Электрические параметры:

Мощность, выделяемая в детали – 9.06кВт

Мощность, выделяемая в индукторе – 3.42кВт

КПД = 72.6%

Мощность, выделяемая в экране (обшивке):

Медный экран – 4Вт

Нержавейка AISI 302 – 20Вт

Активное и реактивное сопротивления индуктора

Lи=13.8мкГн

Rи=0.639Ом

Напряжение действующее на индукторе – 300В.

Рис. 2

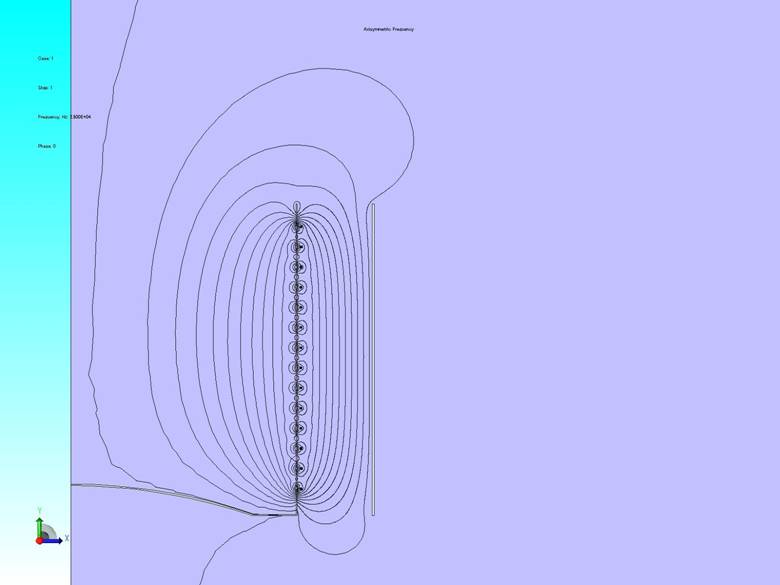

На рисунке 3 показаны линии электромагнитного поля вокруг индуктора. Это просто ради красивой наглядности.

Рис. 3.

Расчет параметров индукционной системы для варианта с индуктором, смещенным вниз до середины варочного котла.

Исходные данные:

Варочный котел имеет габариты:

диаметр D=596мм

высота H=410мм

Толщина стенки 1.5 мм

Материал – нержавеющая сталь AISI 430 (магнитная)

Экран расположен на расстоянии 100мм от стенки бака.

Индуктор из провода – сечение 4мм2.

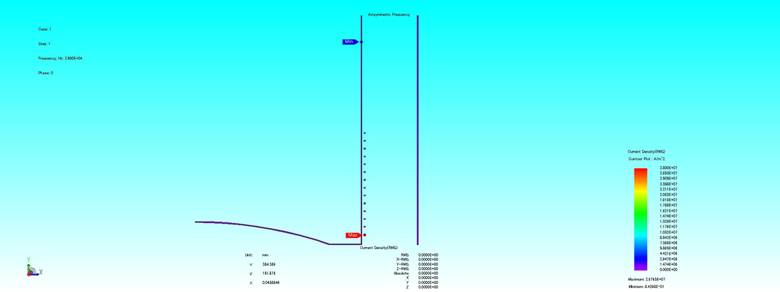

На рисунке 4 показана геометрия расчётной модели. Задача решалась в 2D в аксисимметрии.

Рис. 4.

Электрические параметры:

Мощность, выделяемая в детали – 10.2кВт

Мощность, выделяемая в индукторе – 418Вт

КПД = 95.9%

Мощность, выделяемая в экране (обшивке):

Медный экран – 16Вт

Активное и реактивное сопротивления индуктора

Lи=63мкГн

Rи=5.47Ом

Напряжение действующее на индукторе – 539В.

Ток индуктора – 47.5А

Выводы:

1. КПД даже чисто теоретически на немагнитный материал бака не поднять. Максимум 75% индукционный КПД. Но если будет еще греть и сам провод с поверхности бак, то КПД будет существенно выше.

2. КПД на магнитную нержавейку может достигать 96%. Ее я предлагаю и использовать.

3. Экран нужно делать из меди. В этом случае потери внем будут минимальны.

4. При такой мощности (исходя из теплоемкости воды) бак 100л нагреется от 0 до 100 ˚С приблизительно за 70 мин.

5. Тепловую задачу считать тут бессмысленно. Перемешивание воды учесть невозможно.

6. Индуктор нужно сделать из провода 10мм2, добавить витков (ограничиться допустимым напряжением на индукторе 500В) и сместить витки ближе к низу бака.

7. Если с термостойким проводом возникнут проблемы, то делать стандартный многовитковый индуктор из медной трубки диаметром 8мм. Но это еще более ухудшит КПД. Дополнительный зазор между индуктором и баком. Требуется охлаждать трубку водой. Теплоизоляцию придется делать между индуктором и баком.